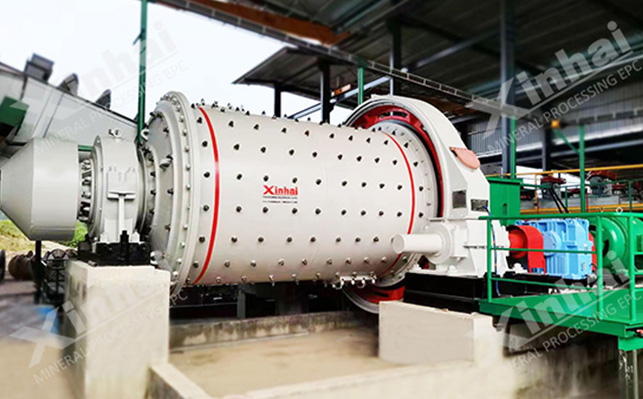

球磨机节能改造措施

2015-01-26 09:41:42

1改造原理

普通球磨机的主轴承是滑动轴承(球面瓦),摩擦阻力大,其摩擦功耗占到磨机装机容量的17%—22%,且刮瓦费时繁琐,日常维护费用高。在球磨机上使用滚动轴承代替滑动轴承,其摩擦功耗降低90%,可降低磨机能耗,管理简单,是球磨机实现节能的重要途径。

2改造方案

不需加工原磨机中空轴(端盖),利用原轴承座(原磨机基础及底板不动),增加专用调心滚动轴承及专用分体式轴承定位套,一次性安装到位。

2.1 技术特征

1、滚动轴承外部为球体,球体直径φ1450,与现有轴承座凹球面配合;

2、利用现有轴承座,取掉原轴承衬和轴承上盖;

3、滚动轴承外部设有柱销孔,利用现有轴承座中心的定位柱销;

4、构造简单,易安装和维护;

5、采用手动(电动)干泵,取消稀油站;

6、增加测温仪表。

2.2轴承受力分析及安装

1、自动调心滚动轴承

由上述可知,轴承所受的径向载荷为80T,考虑制造、安装、运行中的各种不利因素,设计的轴承参数为:尺寸¢1064×1280×200,调心2°30′,完全可以满足筒体运行中的挠度及偏心;额定动载荷724T,额定静载荷2180T,额定寿命10年,额定载荷是承受载荷的9.3倍,余度系数大,正常使用情况下,6—8年不必更换主轴承;滚动体不脱离外滚道时,内套相对于外套可轴向移动2—4mm,设计中,在结构上采取措施,不允许筒体向出料端移动。

2、分体式轴承定位套

采用分体式轴承定位套既弥补了中空轴因使用多年产生的磨损,又简化安装工作量。

3、轴承的润滑

采用二硫化钼基脂润滑,以手动干油泵取代原有的稀油泵站。轴承座下部留有油孔,轴承发热润滑脂变稀后,沿着油孔缓慢流出,有利于轴承内部的清洁及散热。

4、轴承的密封 密封设计为双层迷宫式结构,加上专用柔性密封脂填充,保证密封效果,密封脂系柔性介质,在25℃-60℃均可保持柔性,任何情况下均能与中空轴很好贴合,保证运转条件下的严格密封。

5、温度检测与显示

采用传感器+仪表方式,仪表可接入控制柜,并能接控制系统,超过设定温度即报警。

改造期与安装时间

(1)、轴承、轴承座与分体式轴承定位套等部件加工时间为三个月。

(2)、安装时间为从停机到完成约需3-5天,安装新轴承包、分体式轴承定位套及滚动轴承需4个班的时间。

改造后滚动轴承在球磨机上的成功应用降低了用于克服摩擦阻力所做的无用功,球磨机设备电耗得到了有效控制,同时由于润滑站的取消,润滑油的消耗几乎为零,而且轴承几乎不需要维护,达到了节能、环保、降低工人劳动强度的目的,为下一步对一段磨机进行技术改造奠定了基础。

上一篇:球磨机设备类种说明

下一篇:烟台鑫海球磨机自主创新道路

相关新闻

-

选矿生产线设备 [2016-06-14]

-

小型提取浓缩机 [2016-06-01]

-

尾矿磁选机 [2016-06-07]

-

磁铁矿球磨机 [2016-05-31]

-

钒钛磁铁矿选矿设备 [2016-06-20]

-

如何掌握球磨机的转速和电机要求 [2013-04-07]

-

选矿球磨机厂家 [2016-06-01]

-

球磨机衬板的四大应对措施 [2013-11-11]

-

提升球磨机生产能力 [2015-03-11]

-

矿用球磨机胀肚时应如何应对? [2013-10-21]