矿浆搅拌设备

2016-06-07 17:40:27

矿浆搅拌设备随着计算机硬件和软件业的发展,铸造信息化得到了很快的发展,日前铸造模拟技术在实际生产中得到很好的应用,使得通过铸造模拟来确定铸造工艺成为可能,铸造过程计算机模拟可以减少或取消新产品的工艺实验,能够有效地减少可能出现的铸造缺陷,保证工艺的可靠性.缩短新产品的试制周期。本文主要通过技术介绍铸造工艺设计及铸造工艺模拟在铸造工艺中的应用。通过模拟分析得出铸件毛坯模数、铸件毛坯热节位置和大小、进行浇口棒设计,矿浆搅拌设备解决T艺存在的问题,调榷优化工艺指y实际铸件生产。

由于铸件的一些地方是不规则的曲面所以铸件毛坯、浇注系统的形状也为不规则曲面形状即为随形铸件毛坯、浇注系统,同时山铸件毛坯、浇注系统不连续相互间孤立、分散,所以在建模时也应分散分布,相互间不相连,而在工艺模拟时要求同种材料工艺部件组合成一个核体.矿浆搅拌设备生成一个STL文件。铸件毛坏三维模型;铸件毛坯、浇注系统的工艺三维校型。

采用浇口棒包保温材料的方法消除缺陷,采用CASTSOFT CAE软件对修改后的铸造工艺进行模拟优化。并进行试浇注,检验、探伤,铸件毛坯满足质量要求,矿浆搅拌设备进入批量生产。使用软件可以有效地预测出工艺设计,存在的问题,能够预测出铸件可能存在的铸造缺陷,并根据此模拟结果改进、优化铸造工艺。利用三维建模软件可以很方便地进行铸件毛坯、浇注系统、1u系统、冒口套等改进.同时利用CASTSOFT软件可以对铸造工艺参数如:浇注温度、充型时间、铸型材料、浇u棒等的改进,改进后再次进行模拟,经过多次改进直到消除铸造缺陷。这对于大型复杂铸件有很重要的意义,矿浆搅拌设备它可以减少工艺试验的次数,甚至可以取消工艺试验,保证铸件一次试制成功.从而缩短新产品的试制周期,提高企业的竞争力。依据此次模拟结果制定的工艺用于生产后.效果良好,前后共铸造200套铲板,铸件在机械加工后没有发现铸造缺陷,组焊时未发生缺陷现象。能够满足设计要求,从而也验证下艺模拟的有效性。

2座高炉炉体冷却结构设计不同,冷却壁破损情况也不同。1号高炉炉腹、炉腰、炉身下部冷却壁破损严重, 2010年11月进行了敦体更换,但2011年11月中修时观察,矿浆搅拌设备炉腹、炉腰、炉身下部的冷却壁破损又比较严重,大m冷却壁的水管已经露出;2号高炉炉体冷却壁保存完好,没有冷却壁破损情况。本文从2座高炉炉休的冷却结构设计出发,对炉体冷却结构进行了对比,I'J述了1号高炉冷却壁破损分析,及2号高炉炉体铜冷却壁使用经验,总结了首秦高炉炉体冷却制度的控制原则。高炉炉体冷却结构设计及开炉后生产情况。

相关新闻

-

选矿跳汰机 [2016-06-17]

-

强磁选机 [2016-05-26]

-

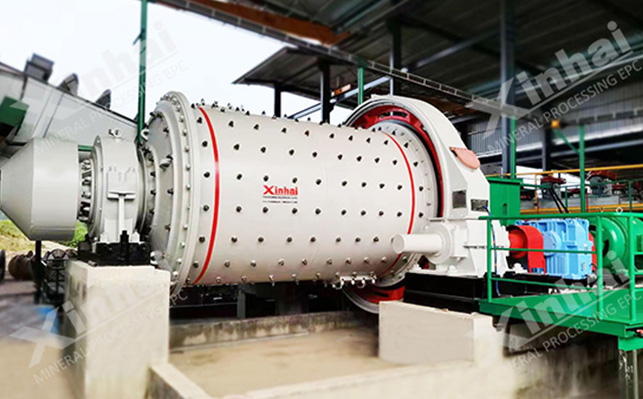

球磨机齿轮的安装检测有哪些方法? [2015-03-23]

-

磁铁矿选矿设备价格 [2016-06-14]

-

金矿选矿设备厂家 [2016-06-28]

-

小型选矿球磨机 [2016-05-31]

-

磷矿选矿设备 [2016-06-01]

-

球磨机多少钱一台 [2016-05-31]

-

新型自磨机的的优势和特点有哪些? [2015-04-07]

-

镍矿选矿生产线,镍矿选矿工艺 [2016-11-21]